どんなものを作っていますか?

自動車の車体骨格部品を作るためのプレス金型を設計・製作しています。自動車業界の課題である軽量化と強度を両立させるため、高張力鋼板(ハイテン材)が使用されますが、ウチダはこのハイテン材を成形する金型技術において、世界トップクラスの技術力を持っています。

会社を一言で表すと

「顧客に独自の価値を提供する技術技能集団」です。顧客から「ウチダさんに任せておけば安心」と言って指名してもらえるよう心がけています。金型づくりは、新車が発売されるまでの間、1年以上かけて顧客と共に作り上げていきます。難しい製品が完成し、新車が発売されたときには、何にも代えがたい満足感が得られます。

モノづくりの歴史・ターニングポイント

ウチダは日本の自動車産業と共に発展してきました。1992年に従来の鉄工所のイメージを覆す本社ビルを建てた際に、大型プレス機を導入し、ハイテン材の金型づくりで一歩先んじることができました。2002年には、超ハイテン材を使用したセンターピラー用の金型を世界で初めて実現するなど、「ハイテンのウチダ」として業界で知られています。

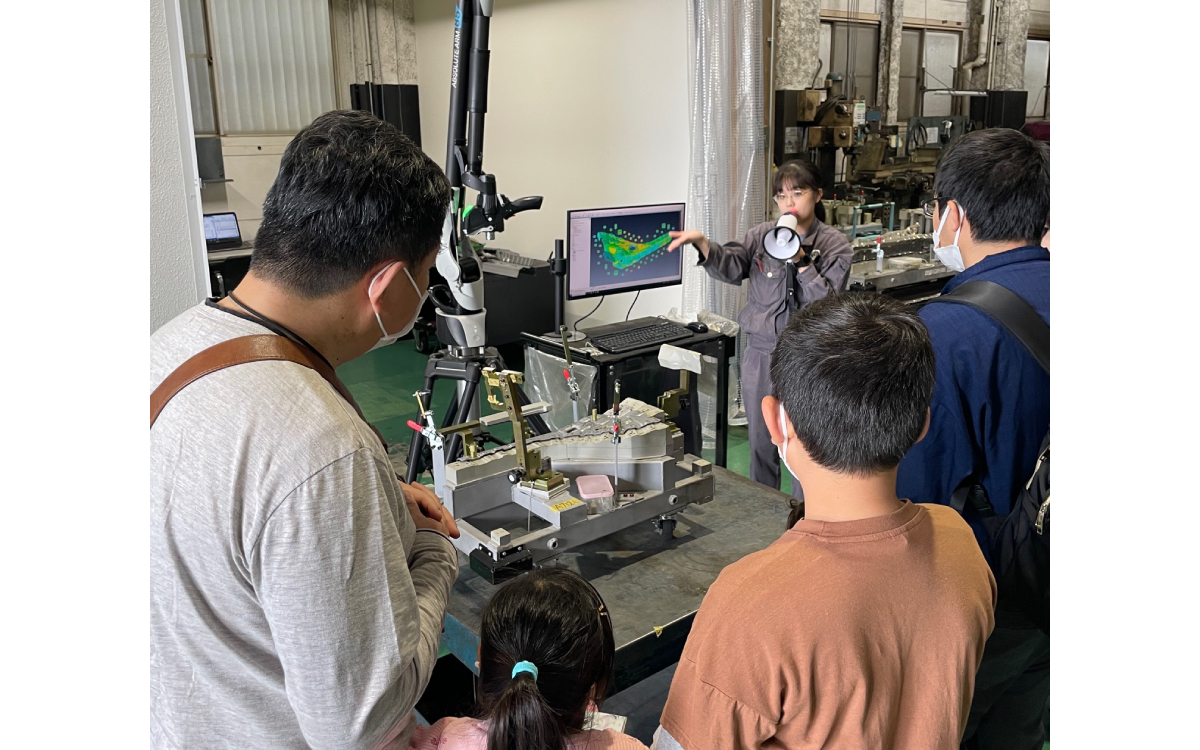

参加者に感じて体験して欲しいこと!

普段では経験できない大型機械やプレス設備を見ることができます。特に1,600トンのプレスを体験していただく際は、大きな音や振動を耳や体で感じることができます。ミニ金型組み立てワークショップでは、金型の仕組みやものづくりの素晴らしさを味わうことができ、子供から大人まで楽しめる体験になります。

「ものづくり」を引き継ぐために今取り組んでいること

金型技術を身につけるには10年単位の期間が必要なため、長く勤めてもらえるよう丁寧に指導しています。設計、加工、仕上げの各職場で、個人の特性を見極めながら得意なことを伸ばすことに取り組んでいます。また、世代の偏りが出ないよう採用にも注力しています。今後は、職場ローテーションなどを通して、より幅広い技術や技能を身につけてもらえるようにしていきたいと考えています。